下面,我將用我自己的方式來解釋鋼管軋制的問題,希望我的回答能夠對大家有所幫助。讓開始討論一下鋼管軋制的話題。

文章目錄列表:

1.無縫鋼管生產工藝是什么?

無縫鋼管生產工藝是什么?

無縫鋼管的制造工藝1.熱軋(擠壓無縫鋼管):圓管坯→加熱→穿孔→三輥斜軋、連軋或擠壓→脫管→定徑(或減徑)→冷卻→矯直→水壓試驗(或探傷)→標記→入庫2.冷拔(軋)無縫鋼管:圓管坯→加熱→穿孔→打頭→退火→酸洗→涂油(鍍銅)→多道次冷拔(冷軋)→坯管→熱處理→矯直→水壓試驗(探傷)→標記→入庫力學性能鋼材力學性能是保證鋼材最終使用性能(機械性能)的重要指標,它主要是看鋼的化學成分和熱處理制度。在鋼管標準中,不同的使用要求,規定了拉伸性能(抗拉強度、屈服強度或屈服點、伸長率)以以以及硬度、韌性指標,還有用戶要求的高、低溫性能等。①抗拉強度(σb)試樣在拉伸過程中,在拉斷時所承受的力(Fb),出以試樣原橫截面積(So)所得的應力(σ),稱為抗拉強度(σb),單位為N/mm2(MPa)。它表示金屬材料在拉力作用下抵抗破壞的能力。計算公式為:式中:Fb--試樣拉斷時所承受的力,N(牛頓); So--試樣原始橫截面積,mm2。②屈服點(σs)具有屈服現象的金屬材料,試樣在拉伸過程中力不增加(保持恒定)仍能繼續伸長時的應力,稱屈服點。若力發生下降時,則應區分上、下屈服點。屈服點的單位為N/mm2(MPa)。上屈服點(σsu):試樣發生屈服而力首次下降前的應力; 下屈服點(σsl):當不計初始瞬時效應時,屈服階段中的最小應力。屈服點的計算公式為:式中:Fs--試樣拉伸過程中屈服力(恒定),N(牛頓)So--試樣原始橫截面積,mm2。③斷后伸長率(σ)在拉伸試驗中,試樣拉斷后其標距所增加的長度與原標距長度的百分比,稱為伸長率。以σ表示,單位為%。計算公式為:式中:L1--試樣拉斷后的標距長度,mm; L0--試樣原始標距長度,mm。④斷面收縮率(ψ)在拉伸試驗中,試樣拉斷后其縮徑處橫截面積的縮減量與原始橫截面積的百分比,稱為斷面收縮率。以ψ表示,單位為%。計算公式如下:式中:S0--試樣原始橫截面積,mm2; S1--試樣拉斷后縮徑處的最少橫截面積,mm2。⑤硬度指標金屬材料抵抗硬的物體壓陷表面的能力,稱為硬度。試驗和適用范圍不同,硬度又可分為布氏硬度、洛氏硬度、維氏硬度、肖氏硬度、顯微硬度和高溫硬度等。管材一般常用的有布氏、洛氏、維氏硬度三種。A、布氏硬度(HB)用直徑的鋼球或硬質合金球,以規定的試驗力(F)壓入式樣表面,經規定保持時間后卸除試驗力,測量試樣表面的壓痕直徑(L)。布氏硬度值是以試驗力除以壓痕球形表面積所得的商。以HBS(鋼球)表示,單位為N/mm2(MPa)。其計算公式為:式中:F--壓入金屬試樣表面的試驗力,N; D--試驗用鋼球直徑,mm; d--壓痕平均直徑,mm。測定布氏硬度較準確可靠,但一般HBS只適用于450N/mm2(MPa)的金屬材料,較硬的鋼或較薄的板材不適用。在鋼管標準中,布氏硬度用途最廣,往往以壓痕直徑d來表示該材料的硬度,既直觀,又方便。

鋼管軋制后在輥道上料流方向為什么管端要對齊

? 無錫多潤德鋼管有限公司 (我來答);? 精密無縫管是一種高精度的無縫鋼管,其生產工藝相對復雜,需要經過多個工序才能完成。精密無縫管的制造工藝:?

#汽車制造 ?#軍工 ?#機械加工 ?#電子設備 ?#醫療器械 ?#工程機械 ?#鐵路機車 ?#航空航天 ?#船舶 ?#注塑機 ?#壓鑄機 ?#機床加工 ?#柴油機 ?#石油化工 ?#電站 ?#鍋爐設備 ?官網網址;/ ?24小時;0510-8326 3608 ?

1.準備原材料:精密無縫管的原材料一般為優質碳素鋼、合金鋼等,需要經過精選、清洗、矯直等工序,以備后續加工使用。?

2.冶煉和連鑄:原材料準備好后,將其放入冶煉爐中進行冶煉,形成鋼水。然后通過連鑄機將鋼水澆注成鋼坯,以備后續軋制使用。

3.加熱和軋制:將鋼坯進行加熱處理,然后通過高壓軋機進行多道次的軋制,逐漸減小管坯的外徑和厚度,直至達到所需的管徑和壁厚。

4.精整和矯直:軋制后的鋼管需要進行精整處理,包括去毛刺、修整端口、矯直等工序。這些工序可以確保鋼管的外觀質量和直線度,使其能夠滿足高精度的要求。

5.冷軋和退火:某些高精度、薄壁的精密無縫管,需要進行冷軋和退火處理。通過冷軋可以進一步減小鋼管的外徑和厚度,提高其精度;而退火處理則可以消除冷軋過程中產生的內應力,提高鋼管的機械性能。

6.無損檢測:對完成的精密無縫管進行無損檢測,以確保其內部和外部質量符合要求。無損檢測一般采用超聲波檢測、射線檢測、磁粉檢測等,以檢測鋼管內部和外部的缺陷和裂紋。

7.成品檢驗和包裝:對無損檢測合格的精密無縫管進行全面的質量檢驗,包括尺寸精度、壁厚、表面質量等指標的檢查,以確保其符合客戶要求。最后對合格的鋼管進行包裝,以避免其在運輸過程中受到損傷。

?在精密無縫管的制造過程中,需要注意幾點:

1.原材料質量:原材料的質量最終產品的性能和質量有著至關重要的影響。需要挑選符合要求的優質碳素鋼、合金鋼等原材料,并嚴格控制冶煉和連鑄過程中的化學成分和溫度等參數。

2.加熱和軋制過程控制:加熱和軋制是精密無縫管制造的關鍵環節之一。需要嚴格控制加熱溫度和時間,以以以及軋制壓力和速度等參數,以確保鋼管的尺寸精度和機械性能。

3.精整和矯直處理:精整和矯直是確保精密無縫管直線度和外觀質量的重要環節。需要采用專業的矯直設備和技術,對鋼管進行多次矯直和調整,以確保其直線度和公差范圍符合要求。

4.無損檢測技術:無損檢測是確保精密無縫管內部和外部質量的關鍵環節之一。需要采用先進的無損檢測設備和檢測技術,對鋼管進行全面檢測,以發現其內部和外部的缺陷和裂紋。

5.人員培訓和技術管理:精密無縫管的制造需要專業的技術人員進行操作和管理。需要對技術人員進行定期培訓和技術交流,以提高其技能水平和經驗積累,確保生產過程中的質量和安全。 精密無縫管的制造工藝需要經過多個工序的精細操作和管理,從原材料準備到成品包裝都需要嚴格控制各項參數和質量標準,以確保最終產品的質量和穩定性符合客戶要求。

無縫鋼管一般是釆用什么和什么成型軋制的

提高生產效率、提高產品質量、保障設備安全等原因。

1、提高生產效率:管端對齊可以減少操作人員手動對齊的時間,從提高生產效率。當管端對齊時,操作人員可以直接將鋼管放置在輥道上,減少操作時間,提高生產效率。

2、提高產品質量:管端對齊可以確保鋼管的長度和形狀更加一致,提高產品質量。當鋼管的管端對齊時,軋制過程中的力和壓力能夠更均勻地分布在鋼管上,確保鋼管的尺寸和形態符合要求,提高產品的質量和一致性。

3、保障設備安全:管端對齊可以減少設備卡頓、磨損或損壞的風險,提高設備的安全性和壽命。管端不對齊,會導致鋼管在輥道上卡住或摩擦,給設備帶來不必要的負荷和損壞,甚至引發安全事故。通過對齊管端,可以降低風險,確保設備的安全穩定的使用。

冷拔鋼管和熱軋鋼管有什么區別?

無縫鋼管

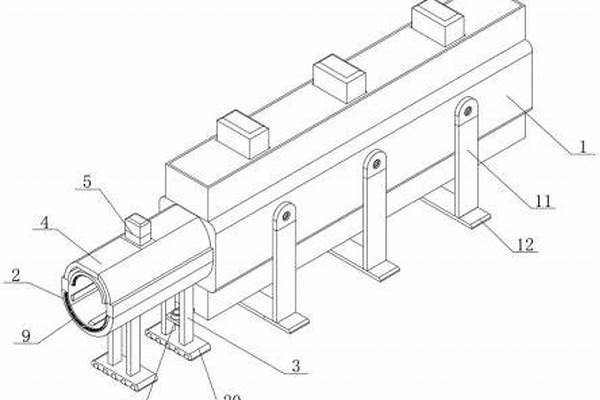

一般都是用冷拔冷軋來成型的,如下圖,分別是鋼管

冷拔機

和鋼管

冷軋機

。叫作模具拔制成型和模具軋制成型。

建議參考一下,

還有

這方面的問題的建議你看看常州

精密鋼管

博客這個網站,上面有很多鋼管方面的知識信息。

冷軋管它是在常溫的環境下,經過了一系列的冷拉,冷彎技術,加工而成的一種鋼材。而相冷軋管來說的熱軋管,它就是在再結晶溫度,進行加工的一種鋼材。冷軋管和熱軋管有很多區別,接下來小編就具體為大家一下它們的區別之處,方便大家進行了解。

熱軋管和冷拔管區別一:

在冷軋管的時候,它的截面是可以有的彎曲程度的,進行彎曲有利于冷軋管的承受能力。在熱軋管的時候,它的截面是不可以有局部彎曲的現象,這樣會影響它的使用壽命。

熱軋管和冷拔管區別二:

由于冷軋管與熱軋管的工序上有所不同,所以導致它們的尺寸精度精度表面的光潔度也不一樣。冷軋管要比熱軋管的精度要高,表面光潔度也要好很多。

熱軋管和冷拔管區別三:

冷軋管與熱軋管的工序有所不同。冷軋管在成型時,需要經過管柸工藝,加熱處理,穿孔技術,熱軋工藝,打頭處理,酸洗工程,磷化處理,冷拔工藝,退火處理,矯直處理,切管工藝,以以以及檢驗成品,打包處理。而熱軋管則需要進行管柸工藝,加熱處理,穿孔成型,軋管處理,定徑處理,冷床處理,矯直處理,切換處理,以以以及最后的檢驗打包。從這些中可以看出它們的工藝程序上有的區別。

熱軋管和冷拔管區別四:

冷軋管與熱軋管的截面分布也有的不同,這是因為在成型時,殘余應力產生的原因有所不同。這就導致了冷軋管的截面的殘余應力有一些彎曲,而熱軋管的殘余應力是屬于薄膜型的。

熱軋管和冷拔管區別五:

因為熱軋管和冷軋管的工藝有所不同,所以市場上銷售的熱軋管又分為熱軋無縫鋼管以以以及熱軋焊接鋼管;而冷軋管可以分為冷軋無縫鋼管和冷軋焊接鋼管,冷軋無縫鋼管又可以分成圓形管和異形管這兩種。

其實,熱軋管和冷軋管在成型以后,區別不是很大,同時它們的機械性能也差不多。小編還要提醒大家,有意愿去購買這些管材的話,要挑選一家比較正規,擁有雄厚實力,口碑比較好的廠家購買,這樣才能夠保證管材的質量以以以及使用的壽命。

好了,今天關于“鋼管軋制”的話題就講到這里了。希望大家能夠通過我的講解對“鋼管軋制”有更全面、深入的了解,并且能夠在今后的學習中更好地運用所學知識。

上一篇:鋼管適用范圍_鋼管適用范圍有哪些